Азиатские производители фотоэлектрических модулей под давлением рынка перешли с многослойных полимерных листов на один слой полиэтилентерефталата (PET) с защитным покрытием с обеих сторон модулей. Производители защитных листов подтверждают, что эти продукты, известные как «CPC», теперь являются основными. Однако существует мало доказательств того, что они могут выдержать 30 лет и более использования на открытом воздухе.

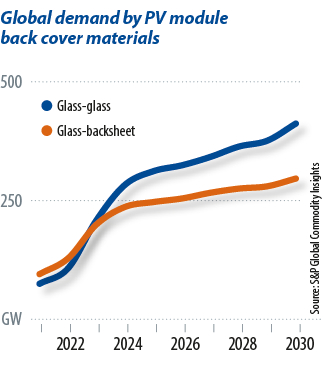

В последние годы полимерной пленке уделяли мало внимания, на фоне сомнений в долговечности и ограниченной прозрачности полимеров. Вместо этого производители модулей стали использовать стекло с обеих сторон солнечного модуля, и такие double-glass модули особенно широко применяются на больших коммерческих солнечных электростанциях. Около 45% производимых модулей все еще имеют полимерную защитную пленку на задней поверхности, и, хотя тенденция к двойному стеклу будет продолжаться, спрос на защитную полимерную пленку растет.

Появление трещин на задней защитной пленке позволяет влаге влиять на внутреннюю работу солнечного модуля и является одной из наиболее распространенных причин повреждений солнечных панелей

«Прогнозы указывают на то, что глобальный спрос на полимер будет расти примерно на 12% в год с 2021 по 2030 год», — сказал Карл Мелконян, главный аналитик по солнечной промышленности в S&P Global. «Тем не менее, доля модулей с полимерной защитой, как ожидается, будет снижаться примерно на 3% в год за тот же период, в основном из-за растущей доли дабл-гласс модулей».

Недавние изменения в качестве материала для backsheet, возможно, для многих прошли незамеченными. До 2020 года backsheet обычно состояли из основного слоя ПЭТ, ламинированного поливинилфторидом (PVF) или поливинилиденовым фторидом (PVDF), но сейчас им на замену пришли CPC.

Три из крупнейших поставщиков полимерных листов для солнечных панелей в Китае — Jolywood, Cybrid и First PV Materials — подтвердили PV Magazine, что CPC в настоящее время являются основным продуктом и составляют более половины их продаж, а в случае Jolywood — более 90%.

Изменения были быстрыми. Доля рынка CPC-листов выросла примерно с 10% в 2020 до 50% в 2022 году. Эта доля в настоящее время, вероятно, больше, поскольку недавние рыночные тенденции показывают, что доля листов CPC более чем удвоилась в течение 2024 года.

Производители подтверждают, что снижение затрат является основной причиной смены материала. Глава Jolywood Material Business Unit объяснил, что ламинированные защитные листы требуют дополнительных клея и пленок, которые в последнее время дорожают, а их импорт ограничен. Сам процесс ламинирования также стоит дополнительных денег. Coated backsheets используют фторуглеродные покрытия в качестве сырья, которые имеют широкий спектр каналов поставки и их стоимость может контролироваться. CPC проще производить, оборудование требует меньших инвестиций и меньшее потребляет энергии.

Преимущество CPC

Производители CPC говорят, что, помимо снижения затрат, они видят другие преимущества для использования coated, а не ламинированных материалов. Клей, используемый при ламинировании, часто является слабым звеном, так как он, как известно, размягчается или отслаивается в условиях высокой температуры или влажности. Правильно нанесенное покрытие может образовывать плотную структуру на поверхности солнечного модуля, в то время как ламинирование может оставлять промежутки между двумя слоями пленки, что потенциально позволяет влаге и кислороду достичь внутренней части модуля.

CPC дают дополнительные преимущества с точки зрения гибкости, поскольку его формулы могут быть скорректированы для разработки защитных покрытий с характеристиками для различных условий окружающей среды. Регулируя такие параметры, как толщина покрытия, твердость и цвет, можно адаптироваться к различным климатическим условиям и условиям эксплуатации, а также разработать более разнообразный ассортимент продуктов.

Представитель Jolywood также отметил, что CPC имеет экологические преимущества по сравнению с ламинированными листами, поскольку разделение и утилизация покрытия и базового полимера намного проще, чем разделение ламинированных слоев. Также, требуется меньше клея и растворителей, а тонкое покрытие потребляет меньше материала и меньше токсичных фторполимеров, чем полный дополнительный слой, ламинированный поверх основного слоя.

Проведение испытаний

Исследователи и отраслевые наблюдатели, однако, в настоящее время отмечают серьезное отсутствие данных для обработки претензий по CPC. Они предупредили, что производители PV, возможно, поспешили в принятии нового материала в массовом производстве без полного понимания его эффективности во многих различных условиях окружающей среды, в которых работают солнечные батареи. Переход на новые материалы вызывает озабоченность по поводу проблем с надежностью. Снижение количества и толщины материала ставят под угрозу защитные качества, которые имеют решающее значение для долговечности фотоэлектрических модулей. Поскольку отрасль подталкивается к снижению затрат, качество материалов может непреднамеренно страдать, что приводит к преждевременным сбою и проблемам безопасности.

Производители защитных листов заявляют, что их продукты CPC тестируются по стандартам, установленным Международной электротехнической комиссией (IEC) и даже в более жестких условиях. В частности, с помощью первых испытаний было выяснено в полевых условиях, что тесты IEC предназначены только для определения серьезных недостатков конструкции, а не для того, чтобы обеспечить долгосрочную надежность.

Первые образцы Джоливуда подверглись ряду испытаний, включая ускоренное ультрафиолетовое (УФ) на старение, вызванные влажностью и температурами, прочность на растяжение, устойчивость к кислоте и щелочи, кипящую воду и на пропускание водяного пара. Однако, чтобы лучше имитировать условия окружающей среды, которые переживают защитные покрытия в реальных установках, требуются более сложные стрессовые тесты.

Комбинированные стрессовые тесты

Cуществуют протоколы испытаний для комбинированного ультрафиолета, температуры и влажности, где модули подвергаются воздействию ультрафиолетового света внутри климатической камеры, а также испытания ультрафиолетом и механическими воздействиями (изгибы или другие типы механического напряжения). Первые испытания и выяснение широко распространенных проблем привели к тому, что некоторые производители разработали тесты, специально предназначенные для провоцирования этих проблем и определения их вероятности в реальных условиях эксплуатации, такие как комбинированное ускоренное стресс-тестирование, созданное Национальной лабораторией возобновляемой энергии Соединенных Штатов, и ускоренное стресс-тестирование модулей, разработанное DuPont.

Однако вряд ли последнее поколение листов CPC подвергалось таким тестам, хотя многие производители и сторонние лаборатории проводят тестирование в более жестких условиях, чем указанных в требованиях IEC и других квалификационных стандартах, некоторые проводят долгосрочные испытания на надежность в натурных условиях.

Однако вряд ли последнее поколение листов CPC подвергалось таким тестам, хотя многие производители и сторонние лаборатории проводят тестирование в более жестких условиях, чем указанных в требованиях IEC и других квалификационных стандартах, некоторые проводят долгосрочные испытания на надежность в натурных условиях.

В прошлом повреждения защитного листа имели катастрофические последствия для фотоэлектрических модулей. Проблемы с тройным слоем на основе PA «AAA» листов, широко использовавшихся в период с 2010 по 2013 годы, все еще идентифицируются, при этом затраты на замену оцениваются в 2 миллиарда долларов только в Германии. Поскольку производители имеют различные составы и процессы для нового защитного покрытия, трудно количественно оценить точные риски, которые приносят листы CPC последнего поколения. Однако, распространенные покрытия на основе полиуретане или эпоксидной смолы могут быть подвержены повреждению влагой в условиях высокой влажности, и что большие колебания температуры и воздействие ультрафиолетового света вызывали проблемы надежности покрытия.

Время и деньги

Стоимость и время, необходимые для проведения долгосрочных комбинированных стресс-тестов, вероятно, объясняют отсутствие достаточной информации о новых материалах. Эти данные необходимы для понимания производительности и любых связанных рисков. Исследователи из Национального института стандартов и технологий США (NIST) подвергли 3 листа CPC ультрафиолетовому облучению до 4000 часов, имитируя 45 -летнюю экспозицию на основе условий солнечного света в Аризоне. Наблюдались трещины в некоторых, но не во всех образцах. Эти предварительные результаты показали, что некоторые прозрачные backsheets также имели растрескивание в слое ядра ПЭТ.

Прочитано 2489 раз(а)

0 комментариев